Техника продаж становится гибче

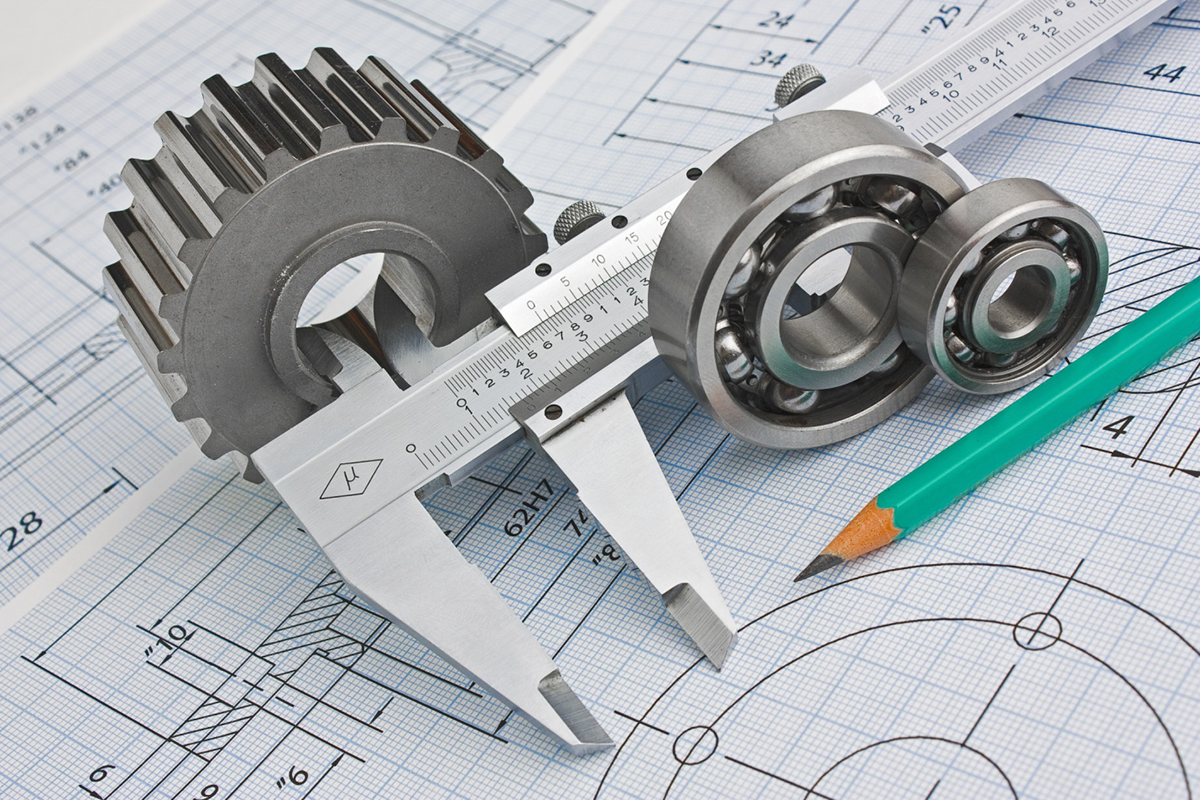

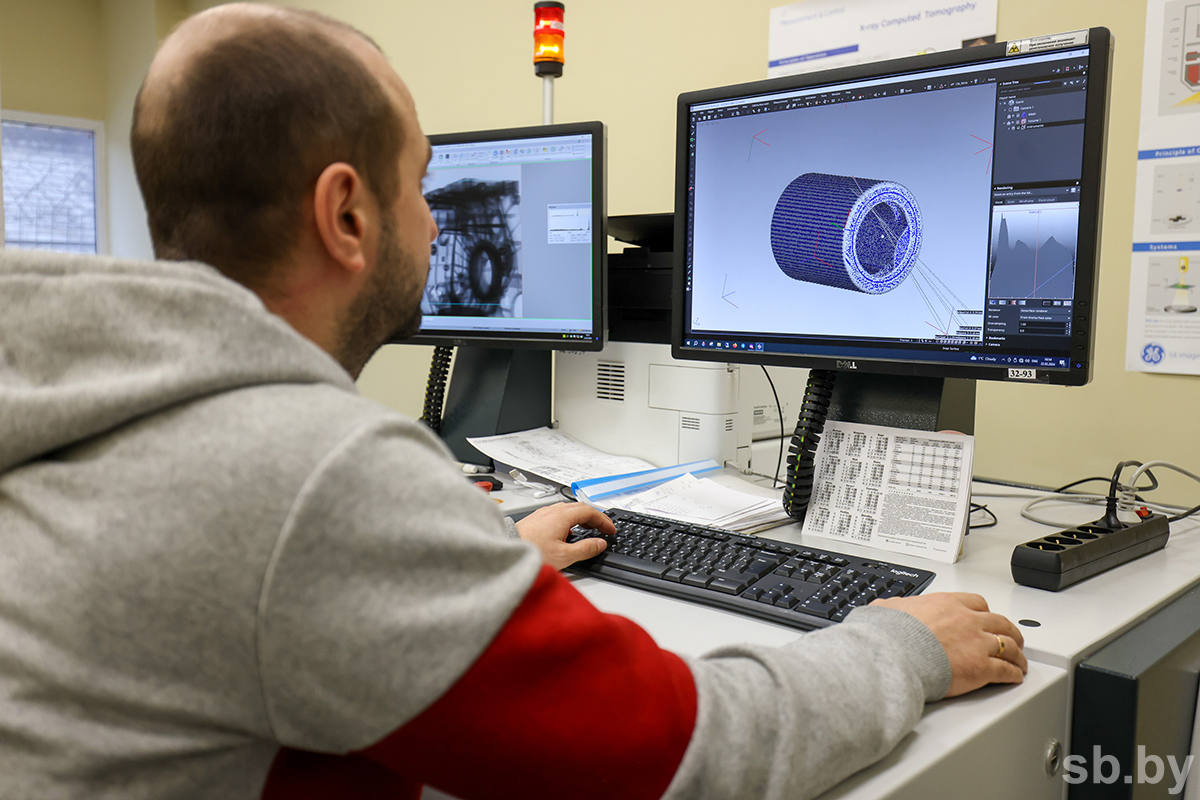

Оборудование современных промышленных предприятий — это многофункциональные центры с электронными «мозгами» с широким функционалом. Для эффективной работы мало обладать станком: еще необходимы качественный инструмент, промышленная оснастка, технологии… И некогда западные станкостроительные корпорации успешно завоевывали белорусский (и не только) рынок благодаря поставкам под ключ. Плюс обеспечивали и обучение, и сервис, и консультации — полный комплекс сопровождения своего оборудования.Белорусские профильные компании все больше внимания уделяют инжиниринговым услугам — от поиска модели до технологий управления станком. Окончательное предложение помимо самого оборудования включает его установку и запуск, подбор оснастки и инструмента, а также программное обеспечение, разработанное под нужды конкретного заказчика. Кроме того, инжиниринг — это еще и передача знаний и опыта. Белорусские станкостроители добавляют в пакет услуг обучение персонала заказчика эффективной работе на сложном оборудовании. Практика показывает: инжиниринговые услуги — действенный инструмент повышения конкурентоспособности и продвижения отечественных брендов.

В прошлом году на традиционной специализированной апрельской выставке «Металлообработка. Машиностроение» завод «СтанкоГомель» с гордостью демонстрировал свое чудо техники — пятиосевой вертикальный обрабатывающий центр, предназначенный для решения практически любой задачи по пятисторонней обработке деталей. А в этом году уже новая модель — еще более «могущественная» машина с дополнительной токарно-карусельной функцией, расширяющей обрабатывающие возможности центра. Влиться в коллектив профессионалов, создающих такую технику, — большая удача для начинающего инженера.

Кадровый вопрос Президент также затрагивал на совещании по проблемам отрасли: «Мы должны по опыту советского прошлого существенно поднять престиж инженерных профессий, повысить статус тех людей, чьими руками и интеллектом создаются реальные материальные ценности. Иначе все наши планы останутся пустыми бумажками». Тезис бесспорен. И в качестве одного из механизмов решения этой задачи, наверное, важно, чтобы вчерашний выпускник вуза смог увязать свое будущее с перспективами развития предприятия, на котором начинается его профессиональный путь. Увидел себя через 10—15 лет.

Инновационная кооперация

На сегодня отечественным станкостроителям удалось выстоять в непростых экономических условиях. В частности, наладить новую систему поставок нужных комплектующих: шарико-винтовых передач, рельсовых направляющих, насосов, стоек ЧПУ. В том числе и благодаря сотрудничеству с производителями из дружественных стран. Но поскольку основную часть сходящего с конвейеров наших предприятий оборудования потребляет российско-белорусский рынок, логично и в производстве важнейших узлов ориентироваться прежде всего на внутренние возможности стран-союзников. Для развития и масштабирования имеющегося опыта, конечно, необходимы дополнительные резервы.

Сегодня в сфере станкостроения взят четкий курс на инновационность. Развитие отрасли тесно связано с модернизацией. А еще — с кооперацией в рамках Союзного государства. Регулируется этот процесс межправительственным соглашением между двумя странами. Составлена соответствующая дорожная карта. Цели кооперационных проектов стратегические: выпуск полной номенклатуры станочной продукции и компонентной базы для ее производства. В планах — стопроцентное импортозамещение всех ключевых узлов и систем. Смысл союзнического сотрудничества — в согласованности действий. Белорусские и российские предприятия должны не конкурировать между собой, а дополнять усилия друг друга на пути к технологической независимости.

В частности, в модернизации белорусские станкостроители видят серьезный потенциал для развития. Благодаря росту конкурентоспособности продукции за счет повышения инновационной составляющей, применению новых клиентоориентированных подходов, включая инжиниринговые услуги, спрос на станки ряда белорусских предприятий увеличивается. Сдерживают производственные мощности. На их расширение и обновление делается особый упор.

Белорусские станкостроительные заводы не только обновляются сами, но и готовы помочь в этом вопросе своим клиентам. В качестве временной альтернативы полной замене парка машин можно модернизировать имеющиеся средства производства. Такая услуга входит в «кейс» предложений производителей станков. Ведь покупка нового оборудования требует существенных капиталовложений, а восстановительный ремонт с модернизацией обходится значительно дешевле. При этом качество и надежность усовершенствованных механизмов наши инженеры-станкостроители гарантируют.

МНЕНИЕ

Сергей НЕСТЕРОВИЧ, начальник управления маркетинга и внешних связей ОАО «СтанкоГомель»:

— Наше предприятие преодолело сложный период. После разрушения прежних цепочек поставок комплектующих путем проб и ошибок мы все-таки нашли своих производителей, к которым у нас нет вообще никаких вопросов по качеству. Соответственно, и мы сами держим марку: уровень нашей продукции не пострадал. Вместе с тем очевидно, что время требует новых идей и решений в производственной и маркетинговой сферах. Инжиниринг — это современный подход к взаимодействию с заказчиком, ориентированный на его конкретные потребности. Готовность к тесному взаимодействию на протяжении всей сделки и в постпродажный период привлекает покупателя. Ему не нужно искать стороннюю организацию для настройки систем приобретаемого оборудования. Наши специалисты, будучи в курсе всех технических нюансов, способны оказать клиенту полный спектр сопроводительных услуг — от подбора модели до обучения работе на станке.

Такая тактика приносит свои плоды. Интерес к нашей продукции растет. Заявки на универсальное фрезерное оборудование и обрабатывающие центры расписаны на 2025 год. И чтобы удовлетворить спрос, нужно увеличивать мощности предприятия. Поэтому параллельно проводим масштабную модернизацию производства. А также ищем в корпоративную команду талантливые инженерные кадры, для которых всегда открыты двери. Наше предприятие нацелено на выпуск высокотехнологичной продукции. И его конструкторское бюро — это ядро всех производственных инноваций.

Андрей ЖЕЛЕЗНЯКОВ, заместитель директора по маркетингу и материально-техническому обеспечению ОАО «Гомельский завод станков и узлов»:

— Несмотря на сложный период для экономики страны, нам удалось удержать себестоимость нашей продукции практически на прежнем уровне. При этом ее качество только растет. Основные рынки сбыта — Беларусь и Россия. Причем вследствие появления свободных ниш спрос на наши станки идет в гору. Значит, объемы производства тоже нужно наращивать. Завод в процессе активной модернизации. Ежегодно приобретается современное оборудование. Благодаря обновлению производственных мощностей увеличивается производительность и повышается точность деталей, из которых собираются фирменные станки. Кстати, наше оборудование на 91 процент состоит из российско-белорусских комплектующих. Так что мы вплотную приблизились к полному импортозамещению. Это очень правильное решение, принятое на уровне союзных отраслевых министерств, белорусские и российские станкостроительные предприятия должны взять на себя обязательства в рамках кооперации приобретать друг у друга нужные узлы и элементы и увеличивать объемы их производства. А затраты, соответственно, будут снижаться.

Как и наши коллеги — станкостроители, мы идем по пути повышения качества взаимодействия с клиентом и в рамках этой стратегии развиваем инжиниринговые услуги. Выходя на тендер, предлагаем потенциальному заказчику спектр сервисов под ключ, включая установку, запуск, написание управляющих программ, тестировку и получение годных деталей. Словом, доводим модель до стадии «нажал три кнопки: пуск, выпуск, снять деталь». И только убедившись в способности нашего оборудования выполнить поставленные задачи, клиент принимает решение о покупке. Чтобы не отставать от передовых производителей, постоянно повышаем уровень квалификации наших наладчиков и инженеров. Процесс совершенствования компетенций персонала — один из главных факторов развития.

Виктор ПРОКОПЧИК, начальник бюро отдела главного конструктора ОАО «Кузлитмаш»:

— «Кузлитмаш», как известно, специализируется на выпуске кузнечно-прессового и технологического оборудования для литейного производства, а также производит узлы и детали к карьерным самосвалам БЕЛАЗ. В отделе главного конструктора, творческой мастерской предприятия, постоянно рождаются новые инженерные решения. Здесь работают настоящие профессионалы своего дела. Вот и в нынешнем году планируется освоить производство ряда новинок, разработанных нашими конструкторами. Как и остальные предприятия отрасли, мы не стоим на месте. Проводим техническое переоснащение производства, включая модернизацию имеющихся средств производства. То есть имеем в этом вопросе богатый опыт.

Кстати, услуги по восстановлению, ремонту и модернизации сегодня очень востребованы на рынке. Наши специалисты дают вторую жизнь кузнечно-прессовому оборудованию «Кузлитмаша» и других производителей. Проводим техническую экспертизу, предлагаем заказчикам варианты модернизации и ремонта. И это действительно выход из положения для многих предприятий, нуждающихся в обновлении производственных мощностей. Ведь одномоментно приобрести большое количество единиц нового оборудования весьма накладно. А благодаря грамотной модернизации можно не просто продлить срок эксплуатации машин, но и повысить их производительность, улучшить качество выпускаемой продукции, а также расширить технологические возможности и освоить выпуск новых видов изделий. Иной раз задачи ставятся настолько сложные, что нашим конструкторам приходится серьезно попотеть. Но результат, включающий расположение заказчика, того стоит.

t.shchedrenok@mail.ru