Свет перажывае графенавы бум, якi пачаўся адразу пасля адкрыцця гэтага двухмернага матэрыялу. У гонку за лiдарства ў галiне графенавых тэхналогiй адразу ўключылiся буйныя краiны, разгарнуўшы цэлыя дзяржаўныя праграмы. Сусветная графенавая галiна ўжо даволi развiтая, дзясяткi экспертных агенцтваў ствараюць камерцыйныя справаздачы, ацэньваюць аб’ёмы рынку i ранжыруюць краiны па колькасцi вырабленага iмi графену. Нашы вучоныя таксама не спяць у шапку. Яны прапанавалi свету навукi сваю ўстаноўку для вытворчасцi гэтага нанаматэрыялу. Карэспандэнт «Р» убачыла навiнку Iнстытута ядзерных праблем БДУ i даведалася аб падрабязнасцях.

Прапанаваны вучонымi метад дазваляе атрымлiваць узоры графену параўнальна вялiкiх памераў.

Прапанаваны вучонымi метад дазваляе атрымлiваць узоры графену параўнальна вялiкiх памераў.

Матэрыял будучынi

Упершыню пра графен загаварылi ў 2004 годзе, калi Андрэй Гейм i Канстанцiн Навасёлаў (брытанскiя вучоныя расiйскага паходжання) апублiкавалi артыкул у часопiсе Science. У iм гаварылася пра новы матэрыял, якi атрымалi з дапамогай звычайнага алоўка i скотча. Вучоныя проста здымалi з графiту клейкай стужкай пласт за пластом, пакуль не дайшлi да самага тонкага — у адзiн атам. Такi пласт i называецца графенам. У 2010-м за гэта iх узнагародзiлi Нобелеўскай прэмiяй.

Упершыню пра графен загаварылi ў 2004 годзе.

Упершыню пра графен загаварылi ў 2004 годзе.Прайшло дзесяць гадоў. За гэты час нанаматэрыял нарабiў у навуковым свеце шмат шуму. Ён паступова атрымлiвае прымяненне практычна ва ўсiх сферах чалавечай дзейнасцi. Сёння з яго дапамогай апрасняюць ваду, выяўляюць ракавыя клеткi, ствараюць звышскорасныя зарадкi для смартфонаў, гнуткiя нябiткiя экраны тэлефонаў.

Уявiце сабе матэрыял у мiльён разоў танчэйшы за паперу. Неверагодна трывалы, гнуткi, эластычны, стабiльны пры пакаёвай тэмпературы, якi валодае высокай цепла- i электраправоднасцю... Немагчыма, скажаце вы. Аднак гэта якраз i ёсць уласцiвасцi графену. I што асаблiва важна ва ўмовах павальнага захаплення экалогiяй, ён бiялагiчна i хiмiчна нейтральны, таму не ўяўляе пагрозы для навакольнага асяроддзя.

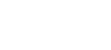

Тэмпературу i цiск у сiстэме задае аператар.

Тэмпературу i цiск у сiстэме задае аператар.Старшы навуковы супрацоўнiк лабараторыi нанаэлектрамагнетызму Марына Дземiдзенка — пра некаторыя ўласцiвасцi графену:

— Ва ўсiх вядомых раней матэрыялах атамы ўпарадкаваны ў трох вымярэннях. Маем на ўвазе даўжыню, шырыню i вышыню. А графен — гэта адзiн пласт вугляродных атамаў, узяты з графiту. Па сутнасцi, матэрыял будучынi ўяўляе сабой першы строга двухмерны матэрыял. Уласцiвасцi любога матэрыялу вызначаюцца не толькi хiмiчным саставам, але i размяшчэннем атамаў. З вугляродам гэта асаблiва зразумела. Усiм вядома, наколькi розныя алмаз i графiт, хоць складаюцца яны з адных i тых жа атамаў вугляроду. Але гэтыя атамы iнакш упарадкаваны ў прасторы, што прыводзiць да каласальнага адрознення ўласцiвасцей. Фiзiчныя ўласцiвасцi двухмерных сiстэм кардынальна адрознiваюцца ад уласцiвасцей звычайных трохмерных матэрыялаў. Адсюль i асаблiвасцi графену.

Навуковы супрацоўнiк Надзея ВАЛЫНЕЦ змяшчае кварцавую лодачку з меднай фольгой у цэнтр устаноўкi i закрывае тэрмаўстойлiвую заглушку

Навуковы супрацоўнiк Надзея ВАЛЫНЕЦ змяшчае кварцавую лодачку з меднай фольгой у цэнтр устаноўкi i закрывае тэрмаўстойлiвую заглушкуЯк гэта працуе?

Дырэктар Iнстытута ядзерных праблем БДУ Сяргей Максiменка ўпэўнены, што i фундаментальная навука можа прыносiць грошы, калi праца наладжана правiльна:

— Мы займаемся фундаментальнымi даследаваннямi ў розных галiнах, у тым лiку ў галiне ядзернай фiзiкi, фiзiкi часцiц i высокiх энергiй. Фундаментальныя даследаваннi ствараюць базу для прыкладных распрацовак, затым — доследна-канструктарская распрацоўка, i нарэшце атрыманне гатовага вырабу. Таварная вытворчасць — адзiнае, чым мы не займаемся. Гэта праца фабрык i заводаў, а мы як навуковая арганiзацыя павiнны пастаўляць iм iдэi i тэхналогii.

Схема атрымання складаецца з трох этапаў: нагрэву i адпалу металiчнай падкладкi, непасрэдна этапа сiнтэзу i астуджэння.

Схема атрымання складаецца з трох этапаў: нагрэву i адпалу металiчнай падкладкi, непасрэдна этапа сiнтэзу i астуджэння.Дзякуючы нацыянальнаму фiнансаванню i розным мiжнародным грантам на развiццё навукi Iнстытут ядзерных праблем стварыў сур’ёзную базу прыкладных даследаванняў для перадавых галін вытворчасцi. Адным з такiх праектаў стала стварэнне ўнiкальнай аўтаматызаванай устаноўкi для атрымання графену.

— Першую ўстаноўку мы стварылi ў 2015 годзе, трэнiравалiся i адпрацоўвалi сiнтэз графену на ёй, — Марына Дземiдзенка ўспамiнае, з чаго ўсё пачыналася. — У мiнулым годзе да нас звярнуўся заказчык з Кiтайска-Беларускага iндустрыяльнага парка «Вялiкi камень». Iм патрэбна была такая ўстаноўка, толькi лепшая i навейшая. Сiстэму кiравання для яе мы стварылi за два месяцы, а далей праца застапарылася. Англiйскiя партнёры з-за бюракратычных затрымак больш за паўгода цягнулi з пастаўкай заказанай намi печы. Без яе наладзiць сiнтэз графену немагчыма.

Сёння ўстаноўка паспяхова працуе. Яна дазваляе ў аўтаматычным рэжыме вырошчваць графенавыя плёнкi дыяметрам да 80 мiлiметраў на металiчных падкладках, у якасцi якiх выступае медная фольга. Яе таўшчыня ўсяго 25 мiкраметра. Гэта ў два разы менш за чалавечы волас! Дарэчы, якасць медзi шмат у чым вызначае якасць будучага нанаматэрыялу. Таму вучоныя выкарыстоўваюць медзь чысцiнёй у 99,9 працэнта.

Новае абсталяванне складаецца з рэактара для правядзення сiнтэзу графену, сiстэмы падачы газу i кантролю цiску ўнутры камеры, а таксама праграмнага забеспячэння. Працэс максiмальна аўтаматызаваны. Сiстэма можа захоўваць у памяцi да пяцi тысяч пакрокавых дзеянняў. Тэмпературу i цiск у сiстэме задае аператар, якi таксама рэгулюе падачу i выдаткi неабходных газаў. Дарэчы, для прадзiмання сiстэмы выкарыстоўваецца iнертны газ аргон, а непасрэдна для сiнтэзу графену — сумесь метану i вадароду. Устаноўка таксама можа сiгналiзаваць аб збоi ў працэсе сiнтэзу графену.

Назiраем, як навуковы супрацоўнiк Надзея Валынец змяшчае кварцавую лодачку з меднай фольгай у цэнтр устаноўкi i закрывае тэрмаўстойлiвую заглушку. Далей сiнтэз графену ажыццяўляецца з дапамогай праграмы.

— Мы атрымлiваем якасны графен з памерам зерня ад 5 да 25 мiкраметраў. Схема здабывання складаецца з трох этапаў: нагрэву i адпалу металiчнай падкладкi, непасрэдна этапа сiнтэзу i астуджэння, — назiраючы за працай устаноўкi, Надзея Валынец сцiсла тлумачыць методыку. — Атрыманне графену — працэс даволi працяглы. Адзiн этап сiнтэзу займае каля 5—6 гадзiн. Пры гэтым хуткасць нагрэву складае 10 градусаў у хвiлiну з максiмальнай тэмпературай 1030 градусаў. Фактычна адзiн вытворчы цыкл займае цэлы працоўны дзень.

gorbatenko@sb.by