Модернизация под спрос

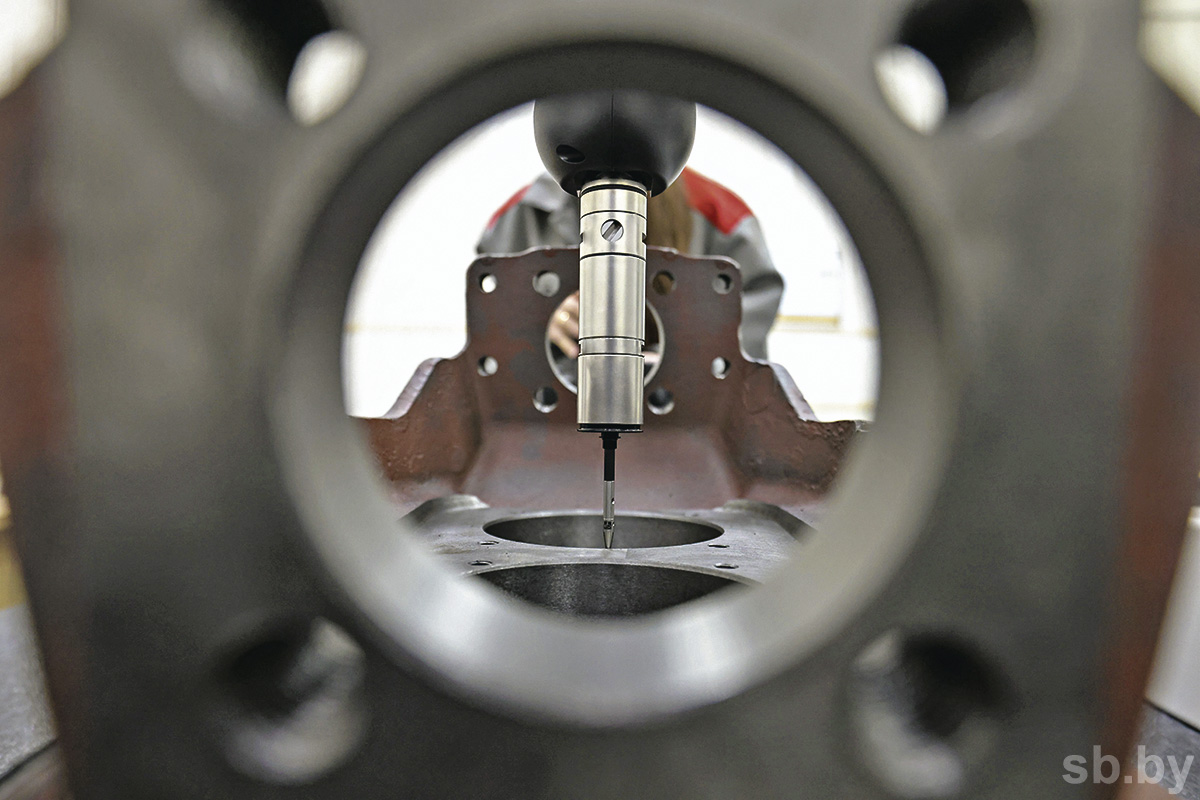

До начала 2020-х основными потребителями продукции ОАО «Минский завод шестерен» являлись отечественные производители сельскохозяйственной техники. Для них предприятие изготавливало шестерни, редукторы и другие узлы. Под эту специализацию был сформирован и парк технологического оборудования. После ухода с рынка Союзного государства многих западных поставщиков автокомпонентов спрос на компетенции ОАО «Минский завод шестерен» резко вырос как со стороны российских предприятий по выпуску сельхозтехники, так и машиностроительного комплекса.— Заключены контракты с «Ростсельмашем», Брянским тракторным заводом, ОАО «Промтрактор» из Чебоксар, вышли на поставки на конвейер, — рассказывает Андрей Левшуков. — Реализуется серьезный проект с ОАО «КАМАЗ» по коробочной серии и главных передаточных мостов. Плотно работаем с ГНУ «ОИМ НАН» и СЗАО «БЕЛДЖИ» по освоению редуктора для серийных белорусских электромобилей. Если два года назад до 89 процентов объема производства ОАО «МЗШ» поставлял холдингу МТЗ, то сейчас доля отечественного флагмана составляет 60 процентов за счет роста отгрузок другим контрагентам.

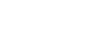

Чтобы плотно закрепиться в новых для себя нишах, на ОАО «МЗШ» вот уже два года происходит перманентная модернизация. Предприятие параллельно реализует сразу две задачи: наращивание объемов производства и освоение новых видов продукции. Сельскохозяйственной технике не нужны высокие скорости и повышенные требования к точности зубчатых передач. Требования к шестерням в автомобильной индустрии более высокие, необходимо качество обработки на три-четыре класса точности выше.

По словам Андрея Левшукова, для глубокого преобразования предприятия финансовые ресурсы есть. Модернизация финансируется из собственных средств и кредитных ресурсов. В том числе по линии межгосударственного кредита Российской Федерации. Некоторые проекты по технологическому перевооружению уже реализованы, другие продолжаются. Как отметил топ-менеджер, у компании нет проблем с доступом к финансовым ресурсам, так как все закупки оборудования происходят не просто под рост спроса на рынке, а под конкретные контракты с белорусскими и российскими предприятиями. К тому же ОАО «МЗШ» заменяет старое оборудование на новое без остановки производства, что обеспечивает стабильный финансовый поток на предприятие.

Чтобы плотно закрепиться в новых для себя нишах, на ОАО «МЗШ» вот уже два года происходит перманентная модернизация.

Чтобы плотно закрепиться в новых для себя нишах, на ОАО «МЗШ» вот уже два года происходит перманентная модернизация.Смена технологического вектора

Географически Европа самый близкий технологический центр для Беларуси. Поэтому вполне естественно, что наша промышленность привыкла к европейскому оборудованию и к сотрудничеству с европейскими же компаниями. Санкции перечеркнули все былые принципы технологического взаимодействия по западному вектору. И если в прошлом году еще было много предложений западных станков, которые ввозили в Беларусь по различным альтернативным каналам поставок, то в этом тоненький ручеек практически полностью пересох. Впрочем, эксперты и раньше утверждали: параллельный импорт не является выходом. Особенно для массового производства, когда необходимы десятки и даже сотни единиц различных станков. Неофициальные поставки обладают существенным риском, так как обслуживание, консалтинг, инжиниринг все равно остаются недоступными в своем качественном исполнении.Андрей Левшуков добавляет: сопоставив все риски изначально, еще в 2022 году начали ориентироваться на сотрудничество с технологическими компаниями из дружественных стран Азиатского региона. Предложение на нем огромное. Но этот рынок для нас мало знаком. Брендов и производителей много, ключевая сложность выбрать добропорядочного партнера. В чем прелесть (в том числе) западных корпораций: у них была уже длинная история присутствия на нашем рынке (некоторых знали с советских времен), поэтому были наработаны богатая статистика, опыт, исходя из которых можно было делать осознанный выбор. На восточном направлении приходилось начинать с нуля. Причем в ситуации, когда предприятию для выполнения важных заказов требовались сразу десятки единиц станков, а времени на омологацию по классической схеме не было. На ОАО «МЗШ» признают: заключая первые контракты, пришлось идти на определенный риск, но осознанный и просчитанный.

— За полтора года специалисты предприятия посетили два десятка заводов в Азиатском регионе, которые специализируются на производстве станочного оборудования, — объясняет алгоритм выхода на новый рынок Андрей Левшуков. — Ориентировались только на крупные, брендовые корпорации, которые, как правило, входят в топ-5 поставщиков в мире. Они дорожат своим именем, репутацией, поэтому не будут связываться с «гаражной» сборкой. Кстати, такого производства в Азии тоже предостаточно. Первый контракт мы заключили с крупнейшей многопрофильной корпорацией, у которой уже был опыт участия в крупных проектах в Беларуси. Мы рискнули и заказали сразу достаточно большую партию — несколько десятков единиц станков токарной группы. Причем наши партнеры были очень заинтересованы в кейсе участия в модернизации белорусской производственной компании, поэтому были готовы идти как на ценовой дисконт, так и на другие преференции.

Уже найдены партнеры по поставкам зуборезного и зубошлифовального оборудования, кузнечно-прессового, термических печей.

— С учетом динамики развития технологий и концентрации компетенций для себя определили основные критерии по сотрудничеству с партнерами, — объясняет Андрей Левшуков. — Например, для зубообрабатывающего прецизионного оборудования нужно лет десять, чтобы наладить качественное производство и избавить свою продукцию от различных конструкционных ошибок и недочетов. А для выпуска высокотехнологичных и надежных зубошлифовальных станков необходимо обладать опытом производства не менее двадцати лет. Интересы партнерской компании в Беларуси могут представлять и дилеры, но у самого производителя должен быть соответствующий опыт.

Цифровая трансформация снизу

Андрей Левшуков убежден: обеспечить качество продукции возможно только при наличии нескольких составляющих. Это и современное оборудование, и выстраивание бизнес-процессов исходя из стандартов менеджмента качества, цифровизация этих процессов. Плюс подготовка персонала. Он признается: ИСО 9001 — прекрасный стандарт. Но если стоят аналоговые станки прошлого века, то внедрить его на производстве не формально, а реально практически сложно. Либо этот процесс очень затратен и продукция попросту не будет конкурентоспособной. Без оцифровки и технологических, и управленческих процессов добиться устойчивого качества производства продукции достаточно проблематично. Поэтому сейчас на ОАО «МЗШ» реализуется амбициозный проект по сквозной цифровизации индустриальной производственной площадки. Реализуется инновация на базе цеха МЦ-2. Его выбрали, как отмечает Андрей Левшуков, так как в этом структурном подразделении сконцентрировано разноплановое оборудование, обеспечивающее производство полного цикла.— При закупке нового оборудования сразу закладываем в техническое задание наличие системы автоматизации и цифровизации, — объясняет топ-менеджер.

По его убеждению, для полноценной smart-фабрики необходима цифра внизу, на уровне оборудования, которое в автоматическом режиме способно фиксировать различные параметры производства: расход материалов, электроэнергии, времени и других параметров. Цифровая система может давать эффект, если у нее имеются базовые данные для анализа. «Лоскутная» автоматизация, когда часть оборудования аналоговая и сотрудники вводят первичную информацию вручную на планшетах, не приносит ожидаемого результата. Во-первых, присутствует пресловутый человеческий фактор. Во-вторых, некоторые параметры без цифры (например, расход воды, смазывающих материалов, энергопотребление) можно оценить только за отчетный период: месяц, а то и больше. Более того, получаются средние результаты, которые не дают возможности филигранно настраивать производственные процессы. Планируется цифровизовать предприятие снизу вверх до уровня ERP: все производственные и управленческие функции, а также учета будут в электронном формате.

Для реализации проекта организации smart-производства ОАО «МЗШ» заключил соглашение с российской компанией-агрегатором «Аскона», которая предоставит свою цифровую платформу. Соглашение не коммерческое, а партнерское: коллегам из РФ очень интересен положительный кейс, который потом можно будет масштабировать на другие производства и в Беларуси, и в России. Также подписаны договоры и соглашения с Республиканским институтом профессионального образования, Белорусским национальным техническим университетом и Институтом повышения квалификации и переподготовки руководителей и специалистов промышленности «Кадры индустрии» по подготовке кадров для цифрового производства: рабочих специальностей, инженерных и управленческих.

Производство шестерен является одной из фундаментальных подотраслей промышленности.

Производство шестерен является одной из фундаментальных подотраслей промышленности.— Технологии развиваются очень быстро, по различным направлениям, поэтому производство должно тесно работать с системой образования, чтобы получать кадры необходимой квалификации, — отмечает Андрей Левшуков. — На ОАО «МЗШ» мы открыли оборудованные классы для обучения рабочих и инженеров. Такие же классы есть в РИПО и оборудуются в БНТУ. С этими учебными заведениями есть договоренность в тесном взаимодействии в подготовке специалистов. В том числе с участием сотрудников ОАО «МЗШ», наших партнеров из «Асконы». Без образования и науки не может развиваться современное производство.

В мае на ОАО «МЗШ» начало функционировать новое структурное подразделение — управление новых технологий. Как объяснил Андрей Левшуков, в управлении будут по совместительству ученые физико-технологического института НАН, БНТУ. Топ-менеджер признается: могли бы взять ученых и на полную ставку. Но люди науки многогранны: их интересуют технологии на предприятии, но одновременно они хотят продолжать свои исследовательские работы в научных лабораториях. Не обладая научными знаниями, сегодня уже иной раз сложно сформулировать техническое задание. Особенно если речь идет о новых технологиях, которых еще нет в Беларуси.

Современное оборудование, цифровизация, научное сопровождение создают базу для внедрения новых стандартов менеджмента качества, применения современных систем управления (бережливое производство, 5S и других), внедрения системы прослеживаемости продукции и других новаций, которые повышают и качество продукции, и качество управления.

volchkov@sb.by